在工業制造的精密鏈條中,焊接環節如同決定產品品質的 “咽喉要道”。作為高效焊接工藝的代表,埋弧焊憑借熔敷效率高、焊縫成型美觀、煙塵污染低等優勢,深度嵌入船舶制造、壓力容器及管道工程等關鍵領域。然而,傳統埋弧焊模式下,人工操作主導的焊接流程在復雜工況前暴露出明顯短板 —— 焊縫偏移、熔深不均等問題頻發,成為制約生產效能提升的瓶頸。焊縫跟蹤技術的革新突破,正為埋弧焊自動化升級開辟新路徑。

一、埋弧焊工藝的技術特質和應用瓶頸

埋弧焊依托焊劑層下的電弧燃燒實現焊接,這一工藝特性既構筑了技術優勢,也衍生出兩大核心挑戰:

(一)焊縫可視化盲區

焊劑層的物理屏障隔絕了熔池的直接觀測,操作者難以實時捕捉焊縫動態,只能憑借經驗判斷焊槍位置。這種 “經驗依賴型” 操作模式在復雜坡口焊接中存在顯著局限性。

(二)動態工況適應性瓶頸

實際生產中,工件裝配公差、焊接熱變形等因素導致焊縫路徑偏離設計軌跡。傳統人工跟蹤模式在厚板多層焊作業時,累計誤差可能引發未熔合、氣孔等致命缺陷,嚴重影響結構件安全性能。

二、智能跟蹤系統的技術解構

現代焊縫跟蹤系統構建起 “感知 - 決策 - 執行” 的智能閉環,通過多技術協同實現精準控制:

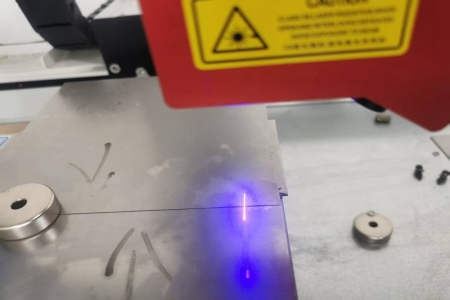

(一)感知層:多元傳感技術

激光視覺傳感:采用結構光投射原理,激光條紋在焊縫表面形成變形光帶,高速攝像機捕捉圖像后,經邊緣檢測算法解析坡口幾何參數(寬度、深度、錯邊量)。

電弧信號分析:利用焊接電流 - 電壓的動態波動特征,建立電弧偏移量與電參數的映射模型,實現非接觸式位置監測。

(二)決策層:智能控制算法

傳感器數據經卡爾曼濾波降噪后,通過混合控制策略計算糾偏參數。神經網絡算法可基于歷史焊接數據預測熱變形趨勢,提前規劃焊槍運動軌跡。

(三)執行層:精密驅動機構

伺服電機驅動的焊槍調節系統具備 0.1mm 級定位精度,通過橫向 / 縱向聯動控制,實現電弧軸線與焊縫中心線的動態對齊。液壓驅動系統則在重載工況下展現更強抗干擾能力。

三、應用場景

技術落地已在典型制造場景中展現顯著價值:

(一)場景應用

船舶分段焊接:在千米級甲板拼接作業中,自動跟蹤系統連續運行 8 小時無偏差,較人工操作效率提升 40%。

風電塔筒制造:針對錐型筒體螺旋焊縫,系統實時匹配曲率變化,熔合線直線度誤差控制在 ±0.5mm 以內。

(二)效益分析

質量提升:缺陷率從 12% 降至 4% 以下,返修成本降低 65%

效率突破:單件生產周期縮短 35%,設備利用率提升至 92%

成本優化:減少 3 名專職焊工配置,年綜合成本下降 28%

焊縫跟蹤技術的革新正在重塑埋弧焊工藝的技術邊界。從 “經驗驅動” 到 “數據智能” 的轉型,不僅破解了傳統焊接的精度困局,更為高端裝備制造注入了可靠的質量基因。隨著感知技術與 AI 算法的深度耦合,埋弧焊正邁向 “自主規劃、精準執行、智能診斷” 的全自動化新范式,為智能制造產業升級提供核心技術支撐。