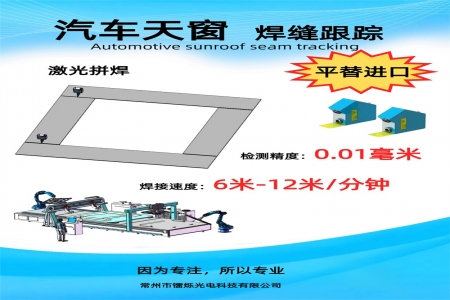

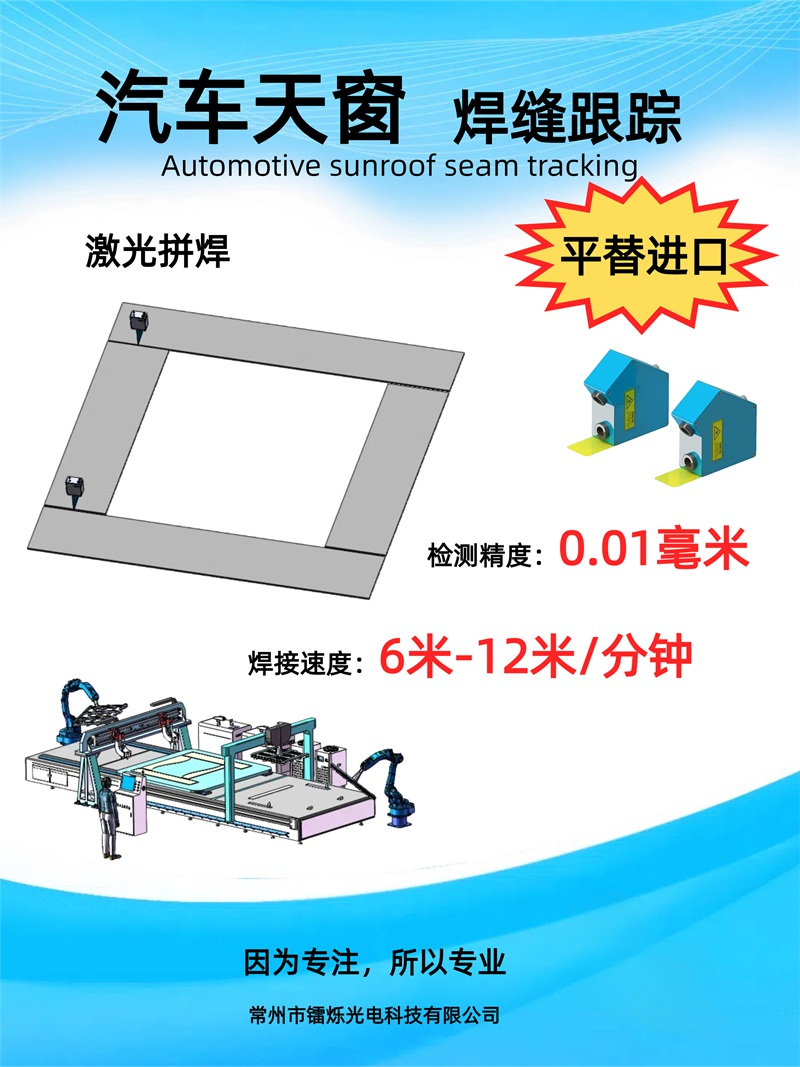

在車頂天窗拼板激光焊接過程中,鐳爍光電的焊縫跟蹤系統通過高精度傳感和實時動態調整技術,可以實現不同厚度的板之自動化拼焊,并確保焊接質量與效率。

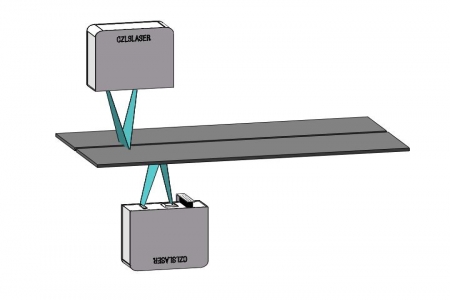

一、系統核心組成高精度視覺傳感器

采用激光實時捕捉焊縫三維形貌(如位置、間隙、錯邊量),精度可達±0.01mm。智能控制單元

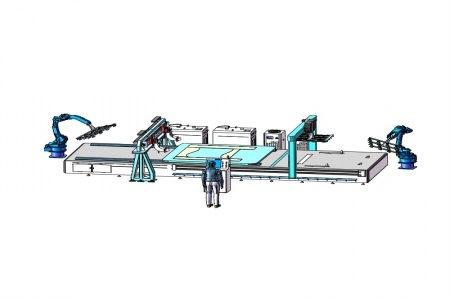

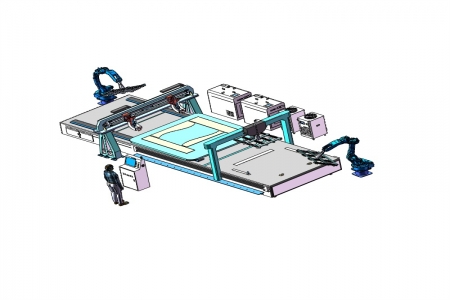

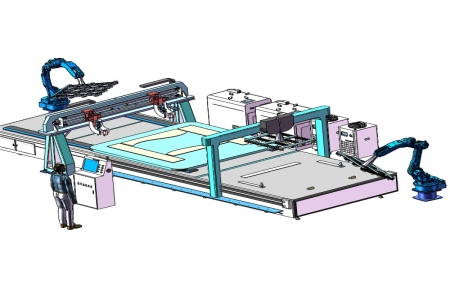

內置AI算法(如深度學習或邊緣檢測算法),分析焊縫特征并生成修正指令,響應時間<10ms。動態執行機構

與焊接頭聯動,通過伺服電機或機械臂實時調整焊槍位置,補償工件裝配偏差或熱形變。

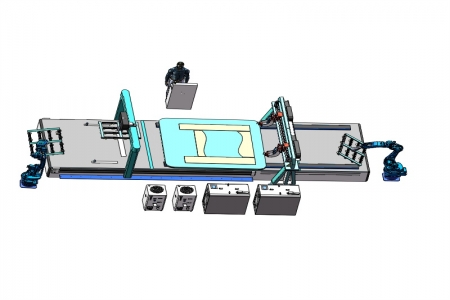

二、車頂天窗拼板焊接應用流程

焊縫預掃描

焊接前,傳感器對天窗與車頂板的拼接處進行3D掃描,識別焊縫軌跡(直線/曲線)及關鍵參數(間隙、坡口角度)。實時跟蹤與補償

動態糾偏:焊接過程中持續監測焊縫位置,若檢測到板材因熱變形或裝配誤差導致偏移,系統即刻調整激光焦點位置(如XYZ軸補償量)。

參數自適應:根據焊縫寬度變化自動調節激光功率(如1-6kW范圍)和焊接速度(6-12m/min),并確保熔深一致。

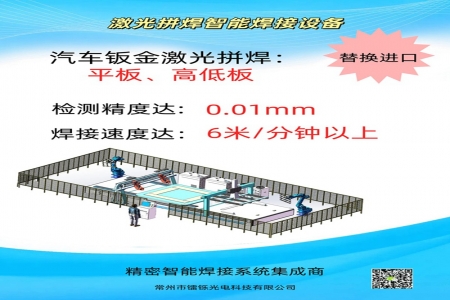

多材料兼容

支持鋁合金、鍍鋅鋼等異種材料焊接,通過光譜分析實時監測熔池狀態,避免氣孔、裂紋。

三、技術優勢

精度提升

將焊接定位誤差從人工的±0.5mm降低至±0.1mm,減少返工率超90%。效率優化

自動化跟蹤使焊接速度提升30%。復雜工況適應

可應對0.2-2mm板厚差異、0.5mm以內裝配錯位,以及環境振動干擾。數字化集成

支持與PLC、機器人(如KUKA、FANUC)無縫對接,實現焊接參數云端管理及遠程診斷。

鐳爍光電的焊縫跟蹤系統通過“感知-決策-執行”閉環,解決了車頂天窗激光焊接中的高精度、高動態挑戰,成為提升車身輕量化與自動化水平的關鍵技術,將工藝穩定性與數字化能力深度融合,推動汽車制造向智能化升級。